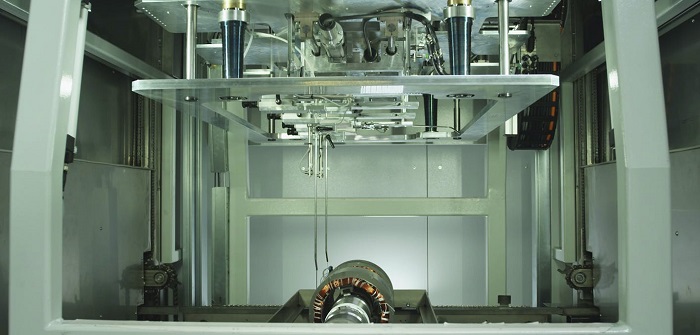

Eine moderne Träufelimprägnieranlage wird nun durch bdtronic für die ZF Friedrichshafen AG gefertigt. Damit bekam bdtronic einen weiteren Großauftrag zugeteilt und spielt nun in der Liga der TIER1-Zulieferer mit.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Träufelimprägnieranlage von bdtronic: Revolutioniert die Welt der Elektromotorenproduktion

Die ZF Friedrichshafen AG wird künftig durch bdtronic aus Weikersheim beliefert. Der Prozessspezialist gewann die Ausschreibung des TIER1-Zulieferers und wird künftig eine Träufelimprägnieranlage für die Produktion von Elektromotoren liefern. Diese Anlage wird ein weiteres Großprojekt des Unternehmens, welches im Bereich e-mobility Fuß gefasst hat. Die ZF Friedrichshafen AG arbeitet nicht zum ersten Mal mit bdtronic zusammen, denn verschiedene Anlagen zur Imprägnierung aus dem Hause bdtronic sind mittlerweile weltweit im Einsatz.

Die neue Maschine wird zum Imprägnieren der Hairpin-Statoren verwendet, die ein neues Level in der Produktion von Elektromotoren darstellen. Die Automobilindustrie ist sich einig, dass die Grenzen der Produktivität längst erreicht sind und dass künftig auf neue Techniken gebaut werden muss. Genau diese sollen mit den Hairpin-Statoren verfolgt werden und die Produktion effizienter werden lassen.

Der Grund, warum die Wahl auf bdtronic fiel: Das Unternehmen gilt als führend auf dem Weltmarkt, wenn es um das Imprägnieren von Zubehör für Hybrid- und Elektromotoren geht. Rund jeder zweite Stator, der für Elektrofahrzeuge verwendet wird und im letzten Jahr verkauft wurde, stammte von einer Maschine von bdtronic. Die Großserienanlagen stellen einen wichtigen Punkt in der Produktion von Elektromotoren dar und sind inzwischen unverzichtbar geworden.

Träufelimprägnieranlagen im Einsatz für mehr Nachhaltigkeit

Die Imprägnierung von Bauteilen über die Technik des Träufelns bringt einige Vorteile mit sich. Allen voran steht die Unterstützung der Unternehmen, denen dabei geholfen wird, eigene Ziele im Sinne der Nachhaltigkeit zu erreichen.

Dies geschieht unter anderem über einen deutlich reduzierten Materialverbrauch: Bis zu 30 Prozent weniger Material kann im Vergleich zu anderen Verfahren der Imprägnierung verwendet werden. Außerdem wird der Materialabfall nicht nur reduziert, sondern sogar auf null heruntergefahren.

Weitere Vorteile durch die Träufelimprägnieranlage sind:

- geringerer Energieverbrauch

- geringere Stellfläche

- Entfall des Reinigungsprozesses

- vollautomatisches Verfahren

- optimale Abstimmung auf die Anforderungen

- bestmögliche Prozesskontrolle

Kurzum: Mit der Träufelimprägnieranlage wurde eine Technik gefunden, die allen Ansprüchen der Automobilindustrie gerecht wird und die diese im Sinne der Nachhaltigkeit agieren lässt. Gleichzeitig sind die Ergebnisse konstant hochwertig. Eine verlässliche Produktion ist erst durch diese Zuverlässigkeit der einzelnen Prozesse möglich. Treten dabei Schwankungen auf, würden Nachbearbeitungen nötig werden.

Eine optimale Stabilität aller Prozesse ist daher eine wichtige Voraussetzung für die Automobilproduktion, in der es auf Schnelligkeit und Kosteneffizienz ankommt. Durch die Träufeltechnologie, wie sie bdtronic mit seiner Anlage vorgestellt hat und nun im Großprojekt zusammen mit der ZF Friedrichshafen AG ausführt, sind diese Punkte in die Tat umgesetzt worden. Das folgende Video gibt einen Einblick in die Anwendung im Unternehmen:

Video: Imprägnieren | Weltweit größte Imprägniermaschine für Automobilindustrie | bdtronic

Verfahren seit 2008 entwickelt und getestet

Bereits seit dem Jahr 2008 entwickelt und testet bdtronic das Imprägnieren als Verfahren zur Anwendung in der Automobilindustrie. Inzwischen gibt es viele verschiedene Verfahren und Konzepte, wobei sich vor allem das Träufeln als hocheffizient erwiesen hat. Eine Träufelimprägnieranlage ist für die Anwendung an unterschiedlichen Statoren und auch für Hairpin-Statoren geeignet, zugleich können verschiedene Imprägnierharze verarbeitet werden.

Die Harze sind sowohl mit als auch ohne Monomere zu verarbeiten. Zugleich können alle industriellen Imprägnieranlagen von bdtronic individuell angepasst werden und agieren damit exakt nach den Wünschen der anwendenden Unternehmen. Die Anlagen gewährleisten hochwertige Produktionsprozesse und steigern Qualität und Effizienz in der Automobilproduktion. Dabei gelingt es dem Träufeln insbesondere, kosten- und zeiteffizient die gewünschten Ziele zu erreichen.

Das Träufeln gilt sowohl als sauber als auch effektiv und eignet sich daher perfekt für die Anwendung an Statoren und Rotoren. Vor allem der geringe Harzverbrauch steht dabei im Fokus, gleichzeitig kann der Füllgrad aber hochgehalten werden. Während bei der Tauchimprägnierung meist noch Nacharbeiten nötig waren und überschüssiges Harz abtropfen musste sowie eine Reinigung erforderlich machte, ist dies beim Imprägnieren über die Träufelimprägnieranlage nicht nötig.

Die Anlagen werden bei der Anwendung komplett überwacht, sodass direkt erkennbar wird, dass auch sehr schmale und schwer zugängliche Bereiche wie zum Beispiel an Nutzen und in Wicklungen sehr gut erreicht werden.

Verfahrenskenntnisse bei bdtronic ermöglichen kurze Taktzeiten

Eine Träufelimprägnieranlage gehört zu den Anlagen, die hochkomplex sind und deren Bedienung Fachwissen und Prozesserfahrung benötigt. Die Übertragung des Wissens derartiger Anwendungen unter Laborbedingungen auf eine Großserienproduktion ist schwierig und doch ist man bei bdtronic diesen Schritt gegangen bzw. konnte ihn dank vorhandener Erfahrung und Kompetenz gehen. Damit sind Taktzeiten von weniger als zwei Minuten pro Bauteil möglich, die Verfügbarkeit liegt bei über 95 Prozent.

Die Anlagen arbeiten wie folgt:

- automatisches Aufbringen der Statoren oder Rotoren auf die rotierende Werkzeugaufnahme

- Aufheizen der Statoren oder Rotoren

- Bestimmung des Eigengewichts jedes Bauteils zur Rückverfolgung der eingebrachten Menge Harz

- Träufeln des Harzes sowohl innen als auch außen

- Verteilen des Harzes in den Windungen durch rotierende Bauteile

- Aushärtung der Imprägnierung im Ofen („Gelieren“)

Um das Träufeln als Imprägnierung erfolgreich werden zu lassen, kommt es auf ein optimales Management der Temperaturen im Prozess ebenso an wie auf die ständige Rotation der Bauteile um die eigene Achse. Nur so wird erreicht, dass die Harztröpfchen wirklich jeden Bereich des Bauteils erreichen.

Nacharbeiten sind damit nicht mehr nötig, die Imprägnierung ist dank der Träufelimprägnieranlage besonders präzise möglich. Auch Nuten, die sich normalerweise als sehr schwer zugänglich zeigen und bei denen eine geschlossene Imprägnierung oftmals schwer ist, werden durch das Träufeln ausreichend erreicht und gegen schädliche Einflüsse von außen gesichert.

Preisgekrönte Imprägniermaschine von bdtronic: B8300 wird „Produkt des Jahres“

Die Imprägniermaschine B8300 wurde auf der Branchenleitmesse CWIEME mit dem Global Award ausgezeichnet und bekam im Jahr 2018 den Titel „Produkt des Jahres“ verliehen. Diese Anlage ist speziell auf die Anforderungen im Bereich der Serienproduktion abgestimmt und optimal für Automobilhersteller und Zulieferer der Branche geeignet. Sie gilt als schnellste Anlage der Welt und liefert konstant hochwertige Ergebnisse beim Imprägnieren.

Bis zu 500.000 Teile können damit pro Jahr herstellt werden. Diese Anlage wurde beständig weiterentwickelt und gipfelt in der aktuellen Träufelimprägnieranlage, die somit eine Königsklasse darstellt. Sie wartet mit besonders kurzen Taktzeiten auf, die beständig gehalten werden können und bei denen es kaum zu Verzögerungen kommt.

Bemerkenswert ist, dass Elektromotoren seit mittlerweile mehr als 100 Jahren im Einsatz, jedoch erst in jüngster Zeit in aller Munde sind. Der Ruf nach dem Klimawandel, nach mehr Nachhaltigkeit und sauberen Fahrzeugen ist zuletzt immer lauter geworden und hat neue Konzepte erforderlich gemacht. Dazu gehört auch die Steigerung der Effizienz im Automobilbau. Motoren für Autos müssen kompakt sein und sollen nicht zu viel Gewicht mitbringen.

Gleichzeitig wird ein hoher Wirkungsgrad gewünscht, die Energiedichte soll ebenfalls hoch sein. Sämtliche Parameter müssen jedoch rückverfolgbar sein, was für Materialien, Prüfergebnisse und Parameter aus einzelnen Herstellungsprozessen gilt. Mit der Imprägniertechnik von bdtronic ist dies möglich, denn damit wird eine hoch entwickelte Technologie bereitgestellt, die alle diese Anforderungen in Bezug auf Statoren und Rotoren erfüllt.

Die Suche nach Lösungen, die dem Markt gerecht werden, ist damit beendet bzw. kann auf den derzeitigen Ergebnissen aufgebaut werden, um noch mehr Effizienz in der Produktion von Elektromotoren zu erreichen. Die Angst, dass die Produktivität nicht mehr weiter gesteigert werden kann, dürfte damit unbegründet sein.