Die Anforderungen der Logistik ziehen an und Zeitfenstersteuerung wird immer komplexer. So erlaubt die Just-In-Time-Fertigung keinen Verzug. Die Anlieferung ist genau getaktet und eine Abweichung davon nicht akzeptabel. Hohe Kosten können in dem Fall die Folge sein. Ohne zuverlässige, exakte Daten läuft die Disposition auf ein Glücksspiel hinaus. Telematik, IoT sowie Künstliche Intelligenz werden als Lösung gehandelt. Was steckt dahinter?

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Kann Automatisierung bei der Zeitfenstersteuerung entlasten?

Personalknappheit ist in sämtlichen Bereichen ein Thema. Zum einen mangelt es an Lkw-Fahrern sowie Disponenten. Zum anderen sind auch der kaufmännische Bereich, Hafenbetriebe, Lagerlogistik und Schifffahrt betroffen. Von der Automatisierung verspricht man sich Entlastung.

-

Autonome Elektrostapler

Die Wechselbrücke kommt an und muss entladen werden. Dies kann von fahrerlosen Transportsystemen geleistet werden. Über die Software wissen die autonomen Stapler, an welcher Stelle im Lager Material und Güter abzulegen sind. Um Objekte in veränderten Umgebungssituationen bei der Aufnahme des Objekts korrekt zu erkennen, setzen moderne Systeme mit bis zu 10 Tonnen Tragkraft 3D-Sensoren (Kameras, LIDAR-Objekterkennung und 360°-Laser-Raumnavigation) ein. Davon profitiert die Zeitfenstersteuerung, da die Slot-Belegung zuverlässig eingehalten werden kann. Im Ergebnis erhöht sich der Durchsatz an der Laderampe.

-

(Fast) Autonome Fahrzeuge auf dem Betriebshof

Das Münchner StartUp „Fernride“ setzt auf „Teleoperation“. Es bedient sich eines elektrisch betriebenen Hubwagens, um Wechselbrücken durch den Betriebshof zu schleusen. Dabei erfolgt der Betrieb nicht völlig autonom. Das Fahrzeug wird aus einer Teleoperationszentrale von Bildschirmen vom Fahrer kontrolliert. Der Teleoperator greift ein, wenn eine Fernsteuerung des Hubwagens nötig ist. Dies erfolgt über eine 5G-Verbindung. Die Kommunikation mit geringer Latenzzeit (uRLLC) erlaubt eine sehr zuverlässige Steuerung des Hubwagens. Sowohl für die Zeitfenstersteuerung als auch für das gesamte Yard-Management ist das vorteilhaft.

So schnell wird den Fahrern aber nicht das Lenkrad aus der Hand genommen. Autonome Fahrzeuge sind noch nicht so weit und benötigen Zeit in ihrer Entwicklung.

Herausforderungen des Disponenten

In der Automatisierung von Warenumschlag und Transport scheint die Lösung der aktuellen Probleme zu liegen. Jedoch gibt es auch Tücken. Zudem können Betriebsstörungen die Zeitfenstersteuerung beeinträchtigen. Beim Disponenten kann hier schnell Frust entstehen, da er den Ursachen machtlos gegenübersteht.

Ladetor-Identifizierung

Ladetor-Identifizierung (Foto: AdobeStock – Maria Fürhacker)

Auch die gründlichste Zeitfenstersteuerung kann durch menschliches Versagen ruiniert werden: Dem Fahrer wird Ladetor 500 zugewiesen, was aber wenn er das Ladetor 501 gleich daneben anfährt? Bereits ein wenig Unachtsamkeit in der Hektik des Betriebs reicht aus. Die Folge?

-

Auch der nächste Fahrer fährt falsch: Ladetor 502 statt 501

Wer kommt schon auf die Idee, dass der Kollege das falsche Ladetor angefahren hat? Schnell pflanzt sich der Fehler also fort.

-

Die Ladung gelangt auf die falsche Tour und aus Frankfurt wird Rostock

Der Staplerfahrer wird pflichtbewusst Logistikobjekte aus der falschen Wechselbrücke vor dem Ladetor 501 holen und in eine andere Wechselbrücke verladen. Autonome Stapler sind hier besonders zuverlässig. Für sie gibt es nur ein Ziel: „Entladung an Ladetor 501“. Wenn dann auch noch die Wechselbrücke vor dem Ladetor 501 gutgläubig vom falschen Fahrzeug übernommen wird, rollt die Wechselbrücke nach Rostock statt nach Frankfurt. Der Disponent ist in dem Moment hilflos. Was ist die Folge? Die Lieferung kann nicht wie zugesagt ausgeliefert werden. Gerade in der Just-in-Time-Logistik kann dies hohe Vertragsstrafen nach sich ziehen.

-

Der Stapler fährt aus dem Ladetor 500 und … stürzt ins Leere

Autonome Stapler sind davon betroffen, aber auch solche mit „menschlichen“ Fahrern. Der Stapler fährt aus Ladetor 500 und erwartet eine Wechelbrücke… da diese fehlt, stürzt er von der Rampe. Schwere Verletzungen des Fahrers sind die Folge, oft auch der Tod. Zudem muss der Disponent das Ladetor sperren, bis die Nutzung wieder möglich ist. In der Industrie stehen oftmals nur wenige Ladetore zur Verfügung und durch den Ausfall eines davon, kann die Zulaufsteuerung komplett blockiert werden. Dies kann insgesamt bis zum Stillstand der Produktion führen.

Es gab bereits vielfach Ansätze für Systeme zur Ladetor-Identifizierung (LDI / Loading Dock Identification). Eine verlässliche Zuordnung wird über IoT-Sensoren in der Wechselbrücke und am Ladetor erreicht. Erste Entwicklungen stützten sich auf Bluetooth und führten aufgrund unzulänglicher Positionsgenauigkeit nicht zum Ziel. Mit Massive IoT besteht das Problem nicht und auf dieser Basis konnte schließlich eine neue, effiziente LDI-Lösung entwickelt werden. Später davon mehr.

Probleme der Just-in-Time-Logistik

Just-in-Time-Logistik im Stau (Foto: AdobeStock – benjaminnolte)

Die deutsche Infrastruktur ist an ihrem Leistungsmaximum. Nicht nur wurde es versäumt, in Ausbau zu investieren, um die Kapazitäten der Verkehrswege an die steigenden Transportvolumen anzupassen. Ebenso wurde von der Politik jahrelang die Instandhaltung blockiert. Dies verursachte eine hohe Zahl an Baustellen auf den Verkehrswegen. Es kommen weitere Veränderungen wie das andauernde Niedrigwasser auf der Rhein-Main-Donau-Großschifffahrtsstraße hinzu. Dies führt dazu, dass der Durchsatz bei steigendem Güteraufkommen weiter sinkt. Besonders für die Stakeholder in der Just-in-Time-Logistik sind die Folgen außerordentlich.

-

Problem der Industrie: Die Zulaufsteuerung wird durch ungewisse Ankunftszeit erschwert

Wenn die erwartete Wechselbrücke nicht auf dem Betriebshof erscheint, nutzt dem Disponenten die genauste Zeitfenstersteuerung nichts. Die fehlende Planungssicherheit ist noch schlimmer: Wenn der Disponent wüsste wie lange sich die Ankunft verzögert, könnte er immerhin nach Lösungen suchen. Wenn diese Angabe aber fehlt, stehen ihm keine Handlungsoptionen für die Dispositionen offen. Er kann den Slot nicht neu vergeben, da immer noch mit dem Eintreffen gerechnet werden kann. Ebenso ist es dem Disponent nicht möglich, verbindlich mit der Produktion zu kommunizieren.

Tracking-Systeme über das Mobiltelefon des Fahrers oder eine Telematik im Lkw liefern nur vermeintlich eine Position der Güter. Zuverlässig helfen diese Daten jedoch nicht. Die Wechselbrücke könnte auch an einer anderen Position stehen. Zum Beispiel wenn der Fahrer die Wechselbrücke stehen lässt und mit dem Zugfahrzeug eine „Zwischentour“ macht. Eine erwartete Ankunftszeit (ETA) lässt sich so nicht errechnen.

-

Problem der Logistik: Massive Beeinflussung der Wirtschaftlichkeit durch Verschiebungen in der Ankunftszeit

Die Übernahme einer anderen Wechselbrücke für die Rückfahrt wird unmöglich, wenn sich die Lieferung der Wechselbrücke zum Kunden verzögert. Unter Umständen können die Lieferzeiten der Folgetour dann nicht mehr eingehalten werden. Für den Logistiker hat dies schwerwiegende Folgen wie der Ausfall von Aufträgen sowie eine Herabsetzung der Wirtschaftlichkeit. Wenn der Disponent eine Verspätung genau absehen kann, besteht eine Chance, dass er umdisponieren kann. Zum Beispiel ist es eventuell möglich, dass ein anderes Fahrzeug die Folgetour übernimmt und der Auftrag zuverlässig ausgeführt werden kann. Voraussetzung für den Disponenten: Er benötigt zuverlässige Kenntnis der Positionen der Logistikobjekte sowie die zuverlässige Berechnung der erwarteten Ankunftszeit (ETA) beim Kunden oder im Hub.

Technisch herausfordernd ist besonders die zuverlässige Positionsbestimmung von nicht-stromversorgten Logistikobjekten. Es ist sehr wohl möglich die Position der Wechselbrücke zu bestimmen. Das eigentliche Problem liegt in der Stromversorgung der Telematik. Bei leeren Batterien kommt es sofort zu einem Verbindungsabbruch, womit die Position nicht weiter bestimmt werden kann.

Yard-Management und Arbeitssicherheit sind untrennbar verbunden. (Foto: AdobeStock – vichie81)

Arbeitssicherheit & Hof-Management

Mitarbeiter in der Logistik sind besonders gefährdet. Es kommt häufig zu:

- Unfällen durch nicht ausreichend gesicherte Ladung

- Stürzen von der Ladefläche

- Anfahrunfällen auf dem Betriebshof

Es bestehen eindeutige Regeln für das sichere Be- und Entladen von Fahrzeugen. Besondere Risiken sind aktuell durch nur geringfügig geschultes Personal gegeben. Ebenso kann von Personal mit Sprachbarrieren kein ausreichendes Wissen über bestehende Sicherheitsvorschriften erwartet werden. Damit Risiken als auch Vorsichtsmaßnahmen präsent sind und beachtet werden, müssen diese regelmäßig vermittelt werden.

Beispiel: Abladen eines Notstromaggregats

Beim Abladen von bis zu 3,2 Tonnen schweren Notstromaggregaten arbeitete ein Zulieferer im Elektromaschinenbau in Gemmingen nicht sorgfältig. Eines der Aggregate rutschte vom Gabelstapler und erfasste einen Lkw-Fahrer mit tödlicher Folge. Der Staplerfahre hatte dabei mehrfach fahrlässig gehandelt. Im sich anschließenden Strafverfahren wurden folgende Verantwortlichkeiten geprüft:

- Geschäftsführer

- Abteilungsleiter

- Lagerleiter

- Gabelstaplerfahrer

Das Amtsgericht Heilbronn verhängte in seinem Urteil Strafen gegen vier Mitarbeiter des Unternehmens. In dem Unternehmen war weder eine Gefährdungsbeurteilung noch eine Betriebsanweisung oder Unterweisung vorhanden, was in die Urteilsfindung einfloss.

Neue Technologien im Betriebshof-Management

Neue Technologien wie z.B. autonome Stapler auf dem Betriebshof führen zu neuen Gefahrensituationen. Demnach erfordert eine Einführung von Automatisierung in der Logistik ebenso eine Anpassung der Sicherheitskonzepte.

Lösungen

Mit neuen Technologien ist die Möglichkeit gegeben, die Risiken und Gefahren in der Zeitfenstersteuerung zu beseitigen. Das Internet der Dinge (IoT) liefert neue Verfahren.

Ladetor Identifikation

LDI (Ladetor-Identifikation)

per IoT Mesh. (Foto: MECOMO)

Bisher sind LDI-Lösungen auf Bluetooth Basis gescheitert. Aktuell liefert nur das Protokoll Massive IoT des finnischen Herstellers Wirepas eine akkurate Kommunikation zwischen Wechselbrücke und Ladetor. Massive IoT ermöglicht der Wechselbrücke, zu unterscheiden, ob sie vor dem Ladetor 500 oder 501 steht. So kann eines der Risiken in der Zeitfenstersteuerung vermieden werden.

In Deutschland ist die Technologie bereits im Einsatz. Massive IoT wird von dem Münchner Hersteller MECOMO in seinen Telematik-Sensoren auf Wechselbrücken eingesetzt. Damit bietet er ein System zur Ladetor Identifikation.

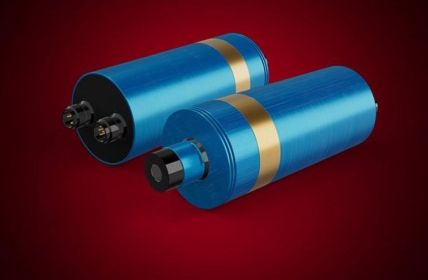

Asset Tracking für Wechselbrücken für zuverlässige ETA-Prediction

Berechnung der ETA durch Real Time Asset Tracking von Wechselbrücken. (Foto: MECOMO)

Das Asset Tracking (Positionsverfolgung des Logistikobjekts) wird durch Logistikobjekte ohne Stromversorgung vor große Herausforderungen gestellt. Auf GSM Basis erhält man perfekte Daten für die Positionsbestimmung. Jedoch macht der schnell geleerte Akku den Betrieb einer GSM-Ortung unmöglich. Die Lösung: Solar-Telematik des Herstellers MECOMO. Über Energy-Harvesting versorgt sie sich hinreichend mit Energie und ermöglicht somit ein zuverlässiges Asset Tracking.

Zudem bietet MECOMO mit der Portalsoftware macFLEET eine Voraussage der erwarteten Ankunftszeit (ETA) in zwei Genauigkeitsstufen:

-

ETA Prediction mit ETA light

Die Berechnung der Ankunftszeiten erfolgt ohne dynamische Einflussfaktoren wie Wetter oder Verkehrslage. Die erwartete Ankunftszeit wird neu berechnet sobald das Logistikobjekt seine Position verändert. Über diese Standardanwendung wird das Gros des Voraussage-Bedarfs abgedeckt.

-

Exakte Prognose der Ankunftszeiten mit ETA pro

Just-in-Time-Logistik hat spezielle Anforderungen. Hier wird für die Zeitfenstersteuerung eine genauere Vorhersage benötigt. Weitere Einflussfaktoren wie die Verkehrslage sowie das Wetter sind relevant und müssen in die Berechnung einbezogen werden. Diese exaktere Berechnung liefert die ETA pro Lösung von MECOMO.

Seminare stützen die Arbeitssicherheit

Es gibt Vorschriften für die Ausgestaltung von Laderampen sowie für Verkehrswege im Freien. Eine aktive Präsenz des nötigen Fachwissens und ein gestärktes Problembewusstsein sind die beste Basis, um Betriebsunfällen vorzubeugen. Dies kann über Seminare erreicht werden, die z.B. von der bei der VBG Berufsgenossenschaft angeboten werden.

IoT-Sensoren ermöglichen Real Time Ladegut-Identifikation (RTLS)

Die Massive IoT Technologie von Wirepas scannt 5.000 Devices in weniger als 1 Minute und das während der Fahrt. Bilder wie diese gehören damit der Vergangenheit an. (Foto: AdobeStock – littlewolf1989)

Der Trend geht zum Echtzeit-Tracken der Logistikobjekte. Dort ist aber nicht Schluss. Auf Basis der Massive IoT Technologie des finnische Herstellers Wirepas lassen sich alle Kolli innerhalb einer Wechselbrücke einzeln identifizieren. Auch Daten zu Luftfeuchtigkeit und Temperatur können von den Sensoren aufgenommen werden. Über eine Telematik werden diese in Echtzeit an das Zentralsystem übermittelt, und es kann überprüft werden welche Kolli sich in einer Wechselbrücke befinden. Auch können Aussagen getroffen werden, ob die zugesicherte Temperatur der Fracht auf dem gesamten Transport eingehalten wurde. [LINK ZU USE CASE VON WIREPAS]

Was ist Zeitfenstersteuerung? Eine Definition

Unter Zeitfenstersteuerung in der Logistik versteht man die Koordination aller Be- und Entladeprozesse an der Laderampe. Wobei weit mehr Prozesse als nur die Verladung betroffen sind. Unter dem Erfolg der Koordination versteht man:

- Die zeitgenaue Versorgung der Produktion mit Materialien sowie Rohstoffen.

- Die Belieferung der Kunden mit den Fertigprodukten.

Die Zeitfenstersteuerung berührt mehrere Stakeholder:

- Die Logistikdienstleister

- Die Spediteure

- Die produzierende Industrie

Typische Probleme

Die Abholung oder Anlieferung wird von den Logistikdienstleistern avisiert. In der Regel buchen sie dafür beim Disponenten ein Zeitfenster. Die zeitliche Angabe stimmt im optimalen Fall später mit der ETA überein. Auch bei guter Abstimmung zeigen sich oft zwei typische Problemsituationen:

Wartezeiten

Trotz Buchung fester Zeitfenster haben die Logistikdienstleister lange Wartezeiten an den Laderampen zu ertragen. Daraus resultiert unwirtschaftliches Arbeiten. Lange Lkw-Wartezeiten sind vor allem im Handel oft an der Tagesordnung.

Informationsdefizite

Bei Informationsdefiziten zwischen Frachtführern und Verladern führt dies zu zeitlichen Verschiebungen.

Der Time-Slot verfällt, wenn der Logistikdienstleister zu spät an die Laderampe gelangt. Der Disponent hatte jedoch keine Möglichkeit diesen an einen anderen Logistikdienstleister zu vergeben. In Folge ergibt sich eine wenig optimale Auslastung von Laderampen und Personal, da diese teils ungenutzt bleiben.

Wartende Lkw können jedoch außer der Reihe früher be-/entladen werden, wenn die ETA (Expected Time of Arrival) besser kommuniziert wird. Der Disponent hat so die Möglichkeit die später ankommenden Lkw einen frei gewordenen Slot zuzuweisen.

Zeitfenstersteuerung in der Praxis

Zeitfenstersteuerung wird im Alltag mit Software-Systemen realisiert. Logistikdienstleister buchen dort normalerweise ihre Time Slots 24 h im Voraus. Für Speditionen ergibt sich das Problem, dass die Ware nicht sofort verfügbar ist. Verzögerungen von einem Tag und mehr können die Folge sein.

Die Koordination der Logistikdienstleister und Verlader ist ebenfalls schwierig. Durch mangelnde Transparenz von Daten (oder auch deren Nicht-Vorhandensein) wird eine Abstimmung verhindert. Ein Abhol-/Liefer-Avis erfolgt häufig per Telefon oder Fax. Diese Daten gelangen nicht immer in ein IT-System. Dies könnte jedoch ein angemessenes Zeitfenster für die Menge der Güter vorschlagen, was auch die Wareneingangskontrolle vereinfachen würde.

Kleine Unternehmen haben weniger Probleme

Die Zuordnung der Laderampen und Koordination der Verladeprozesse läuft bei kleinen Unternehmen meist problemlos ab. Vielmals müssen hier auch gar keine Zeitfenster im Vorhinein vereinbart werden.

Große Unternehmen tun sich schwerer in der Koordination

Statusdaten der Lkw sind bei größeren Unternehmen in der Regel nicht oder nur lückenhaft vorhanden, was zu Problemen führt. Es müssen

- Parkplätze

- Rampen und

- Zeitfenster

koordiniert werden. Wenn die Statusdaten der Lkw (etwa durch ein RTLS) in das System zur Zeitfenstersteuerung einfließen können, dann ist es möglich die Zeitfenster auf Basis der aktuellen Auslastung von Personal und Laderampen zu vergeben.

Ein zeitlicher Verzug verliert an Schärfe, wenn der Lkw-Fahrer eine Verspätung rechtzeitig (beispielsweise automatisch per RTLS) an den Disponenten melden kann. Dieser kann daraufhin das nicht benötigte Zeitfenster neu vergeben und Wartezeiten eindämmen. Das unter Lösungen beschriebene mecFLEET gibt die ETA direkt an das Zeitfenstermanagement-System. Die verspäteten Fahrer gelangen so direkt

- zur richtigen Adresse,

- zu einem verfügbaren Parkplatz oder

- zur richtigen Laderampe.