Durch den Neubau eines 6.000 Quadratmeter umfassenden Gebäudes mit vollautomatischem AKL in Öhringen wurden die internen Lieferketten bei Bürkert Fluid Control Systems entscheidend und nachhaltig verbessert. Die Einführung eines Schmalgang-Palettenlagers ermöglicht platzsparende Palettenlagerung, während die Umstellung von Paletten- auf Behälterlagerung die Kommissionierleistung erhöht. Die Investition von 20 Millionen Euro umfasst zudem ergonomische Arbeitsplatzgestaltung und moderne Fördertechnik. Zusammen festigen diese Maßnahmen die Stellung des Werks Hohenlohe als globales Leitwerk für Prozessventile.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Logistik neu organisiert: Automatisches Kleinteilelager und Palettenlager nahtlos integriert

Mit der Fertigstellung neuer Hallen im Juni 2024 hat das Werk Öhringen auf etwa 6.000 Quadratmetern seine Produktions- und Lagerstrukturen neu gegliedert. Ein Bereich ist für Produktion und Montage reserviert, der andere umfasst ein automatisiertes Kleinteilelager (AKL) samt angrenzendem Schmalgang-Palettenlager. Die 20 Millionen Euro schwere Investition unterstützt modernste Fördertechnik und ergonomische Arbeitsplätze. Werksleiter Wolfram Heiß unterstreicht, dass dadurch die Gesamtleistung gesteigert, die Arbeitsbedingungen verbessert und die Wettbewerbsfähigkeit gestärkt werden können.

AKL-Inbetriebnahme ermöglicht effiziente containerbasierte Lagerung und deutlich höhere Kommissioniergeschwindigkeit

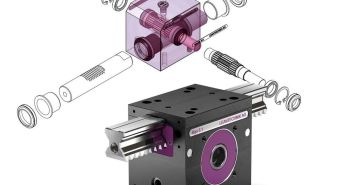

Die Aktivierung des automatischen Kleinteilelagers hat das bestehende Lagerkonzept verändert: Durch die Umstellung auf modulare Behälter ist eine konsolidierte Lagerung möglich, sodass externe Logistikflächen nicht mehr benötigt werden und der Zugriff stark beschleunigt ist. Ein vernetztes Förder- und Sortiersystem übermittelt Bauteile direkt an die jeweiligen Monteure. Manuelle Transporte mit Wagen entfallen vollständig. Diese Maßnahme erhöht die Ergonomie, reduziert Laufwege und fördert eine höhere Prozessklarheit, erläutert Kai Schellenbauer sowie höchste Effizienz.

Effiziente Produktionsabläufe im Werk Öhringen stärken die globale Wettbewerbsfähigkeit

Durch die Einführung modernster Fertigungs- und Logistiktechnologien erreicht das Werk Öhringen bei der Produktion pneumatischer und elektrischer Prozessventile eine neue Effizienz- und Nachhaltigkeitsstufe. Lean Production, automatisierte Materialflüsse und reduzierte Lagerbestände verkürzen Wachstumszyklen und senken Umweltbelastungen. Als globales Leitwerk fungiert der Standort als Vorreiter für umweltoptimierte Prozesse und teilt seine Erkenntnisse mit weiteren Bürkert-Standorten in Deutschland und Frankreich, um konzernweit nachhaltiges Wirtschaften zu fördern und trägt so maßgeblich zum globalen Klimaengagement.

Sanierung, Abbruch und Neugestaltung schaffen Platz für globalen Versand

Die noch bis Oktober 2025 geplanten Bauarbeiten umfassen umfassende Renovierungen und Umgestaltungen der bestehenden und modernen Fabrikgebäude sowie die komplette Neuanlage von Außenbereichen, inklusive Zufahrtsstraßen und Besucherparkplätzen. Der Rückbau einer veralteten Halle schafft Erweiterungsflächen, die dem Distributionscenter (DCO) teilweise zugeführt werden, um den globalen Warenversand für Deutschland und Frankreich zentral zu steuern. Zudem entsteht in Öhringen eine neue zentrale Erstverpackungshalle für Ventile mit standardisierten und digitalisierten sowie ergonomischen Abläufen.

Abschlussfeier würdigt Teamleistung und erfolgreichen Meilenstein der Bauphase Öhringen

In der zweiten Juliwoche würdigten Mitarbeitende, das Projektteam, Führungskräfte und das Betriebsratsgremium gemeinsam den Abschluss der Neubauarbeiten in Öhringen. Projektleiter Kai Schellenbauer hob hervor: „Nur durch den kontinuierlichen Austausch aller Fachbereiche konnten wir Herausforderungen frühzeitig identifizieren und zeitnah lösen.“ Werksleiter Wolfram Heiß stellte klar, dass das neue Betriebsgebäude eine wesentliche Grundlage für künftige Produktionssteigerungen bildet und als Meilenstein für den Ausbau des Standortes gilt. Effiziente Abläufe wurden dauerhaft verankert erfolgreich.

20-Millionen-Investition modernisiert Werk Öhringen nachhaltig für effiziente globale Ventilproduktion

Die zwanzig Millionen Euro umfassende Investition in Öhringen erweitert Bürkert Fluid Control Systems um einen 6000 Quadratmeter großen Neubau, der Produktion, Montage und ein automatisches Kleinteilelager vereint. Die klare räumliche Trennung und moderne Schmalgang-Palettenlagertechnik ermöglicht eine effiziente Flächennutzung und schlanke Materialflüsse. Ergonomische Arbeitsplätze und automatisierte Förderstrecken eliminieren manuelle Transporte. Diese Infrastrukturmaßnahmen etablieren den Standort Hohenlohe als globales Kompetenzzentrum für Prozessventile und stärken die Zukunftsfähigkeit sowie hohe Flexibilität und schnelle Umrüstbarkeit.