Das NDC in Nieuwegein fungiert seit Juni 2024 als integraler Taktgeber in Jumbos Supply Chain und verknüpft kühlpflichtige Frische mit trockenen Waren. Auf 40.000 m² werden bei +2 °C täglich mehr als eine Million Kommissioniereinheiten zusammengezogen und mit 30 OPM-COM-Maschinen, AIO-, CPS-Modulen sowie einem vollautomatischen Warenausgangspuffer sorten- und tourenoptimiert an 725 Filialen in den Niederlanden und Belgien ausgeliefert. Dank modularer IT-Mechanik-Integration liefert das Zentrum Spitzenwerte in Verfügbarkeit, Geschwindigkeit und Agilität.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Täglich sorgen AIO- und CPS-Einheiten für pufferoptimierte Versorgung Filialen

Im hoch automatisierten Logistikstandort werden täglich mehr als eine Million Produkte bei exakt +2° Celsius kommissioniert. Dreißig OPM-COM-Maschinen in Kombination mit AIO- und CPS-Einheiten ermöglichen eine automatisierte Bereitstellung von Milchprodukten, Käse, Fleisch, frischen Salaten und gekühlten Getränken. Pufferoptimierte Abläufe gewährleisten präzise Mengenausgleichsfunktionen. Der Warenausgangspuffer koordiniert die Beladung gemäß Tourenvorgaben, reduziert Umladeprozesse und sichert durch durchgängiges Monitoring termingerechte Auslieferungen an alle Filialen. Effiziente Steuerungssoftware optimiert Lagerprozesse, reduziert Fehlerquellen und steigert Nachhaltigkeit.

Trocken-Sortimentszentrum bewältigt täglich erfolgreich 565.000 Einheiten mit 31 COM-Maschinen

Das neue NDC markiert das zweite große Gemeinschaftsvorhaben von Jumbo und WITRON. Auf Basis des bestehenden Trocken-Sortimentszentrums, das täglich 565.000 Kommissioniereinheiten verarbeitet, liefert WITRON 31 COM-Maschinen sowie DPS- und CPS-Systeme. Dieses Synergieprojekt bekräftigt die Rolle von WITRON als langfristigem Partner für modulare, skalierbare Logistiklösungen. Es gewährleistet eine zukunftssichere Infrastruktur, die kontinuierliche Kapazitätserweiterungen, effiziente Handhabung und permanente Optimierung logistischer Abläufe unterstützt. Diese Partnerschaft garantiert hohe Verfügbarkeit, Effizienz, flexible Erweiterungsmöglichkeiten und Zukunftssicherheit.

Zentrallager vernetzt Trocken- und Frischelogistik, passt Bestände Echtzeit an

Als Antwort auf Arbeitskräftemangel, wachsendes Sortiment und strenge Frischekriterien hat Jumbo ein zentralisiertes Distributionszentrum errichtet, das als Kernstück der Lieferkette dient. Integriert werden trockene und gekühlte Waren über eine intelligente Prozesssteuerung. Durch automatisierte Bestandsanalysen und flexible Umschlagkapazitäten reagiert man in Echtzeit auf veränderte Wetterlagen und Kundennachfragen. Die agile Organisation der Abläufe minimiert Durchlaufzeiten, optimiert Pufferstrategien und gewährleistet gleichbleibend hohe Lieferperformance. Modulare Erweiterungsmöglichkeiten sichern langfristige Skalierbarkeit. Eine zentrale Echtzeit-IT vernetzt alle Prozessschritte.

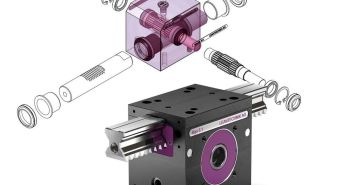

Integrierte Fördertechnik, 670.000 Stellplätze und 120 Regalbediengeräte von WITRON

Im Rahmen des Projekts lieferte WITRON die gesamte Fördertechnik, richtete 670.000 Lagerstellplätze ein und installierte 120 elektromotorisch gesteuerte Regalbediengeräte. Alle Hardwarekomponenten wurden nahtlos in ein zentrales Lagermanagementsystem integriert, das sämtliche Prozesse – von Einlagerung bis Kommissionierung – automatisiert überwacht und steuert. Die skalierbare Systemarchitektur bietet modulare Ergänzungsmöglichkeiten, um zukünftige Kapazitätserweiterungen reibungslos umzusetzen und gleichzeitig die Leistung, Verfügbarkeit und Flexibilität dauerhaft zu maximieren. Integration, Wartung und Updates erfolgen zentralisiert und standardisiert.

Supply-Chain-Organismus integriert Lager, steuert effizient Verdichtung, Pufferung und Bestände

Das Lagerhaus fungiert heute als integraler Bestandteil eines fein abgestimmten Supply-Chain-Netzwerks. In Analogie zur „ersten Violine“ übernimmt es die präzise Kontrolle über Lagerbestände, optimiert die Flächenkapazität durch gezielte Verdichtung und gewährleistet mit intelligenten Pufferstrategien reibungslose Warenströme. Hierbei koordiniert es sämtliche Distributionsschritte ohne direkte Eingriffe in Kundenentscheidungen. Die Formulierung von Karel de Jong macht deutlich, dass das Warehouse als agiles Koordinationszentrum agiert. So unterstützt es die Effizienzsteigerung entlang aller Lieferkettenprozesse nachhaltig.

Forecast-gestützte effiziente Replenishment-Prozesse liefern verlässlich punktgenaues Sortiment und Frische

Mit automatisierter Schlichtung auf Rollcontainern und intelligenter Konsolidierung von Verpackungseinheiten und Einzelsendungen profitieren Filialkräfte von deutlich reduzierten Handgriffen und effizienteren Arbeitsabläufen. Dies senkt die körperliche Belastung und steigert die Geschwindigkeit des Befüllungsprozesses. Forecast-basierte Replenishment-Werkzeuge analysieren Absatzdaten in Echtzeit, um Sortiments- und Frischeaufträge punktgenau zu timen. Das Ergebnis sind gleichbleibend gut gefüllte Regale bei minimalem Verderb und gesteigerter Kundenzufriedenheit. Außerdem ermöglichen sie eine vorausschauende Steuerung der Lagerbestände und mindern saisonale Schwankungen.

Tägliche Shopfloor-Stand-ups konsequent fördern eigenständige Problemlösungen im automatisierten Betrieb

JPS integriert technologische Automationslösungen mit einer auf Vertrauen basierenden Unternehmenskultur, um Lean-Philosophie auf dem Shopfloor zu realisieren. Wöchentliche Stand-up-Runden erhöhen die Kommunikationsqualität, fördern das frühzeitige Erkennen von Engpässen und ermöglichen zielgerichtete Problemlösungen durch die Mitarbeiter selbst. Parallel begleiten Change-Management-Maßnahmen wie Workshops und Mentoring-Programme die Belegschaft beim Übergang vom manuellen Handling zu digitalisierten Abläufen und sichern so langfristig Produktivitäts- und Qualitätserhöhungen. Regelmäßige Trainings und Feedback-Schleifen verstärken die Innovationskultur nachhaltig im Unternehmen.

Agiles Management und Technik optimieren die Frischelogistik in Nieuwegein

Das NDC Nieuwegein agiert als orchestriertes Herzstück der Supply Chain, das Temperaturen, Bestandsführung und Tourenkoordination in einem automatisierten Verbund optimiert. 670.000 Lagerplätze, Regalbediengeräte und modulares Fördertechnikdesign gewährleisten lückenlose Prozesssteuerung. Echtzeitdatenflüsse verbinden Zentrallager mit Filialen, prognosebasierte Replenishment-Prozesse sichern Sortimentstiefe und Frische. Ein wirksames Change Management mit JPS-Methodik unterstützt Mitarbeiter bei der Umstellung, steigert Akzeptanz und fördert kontinuierliche Prozessanpassungen. Automatisierte Handling-Systeme mit OPM-, AIO- und CPS-Komponenten beschleunigen die Kommissionierung von Million Einheiten.