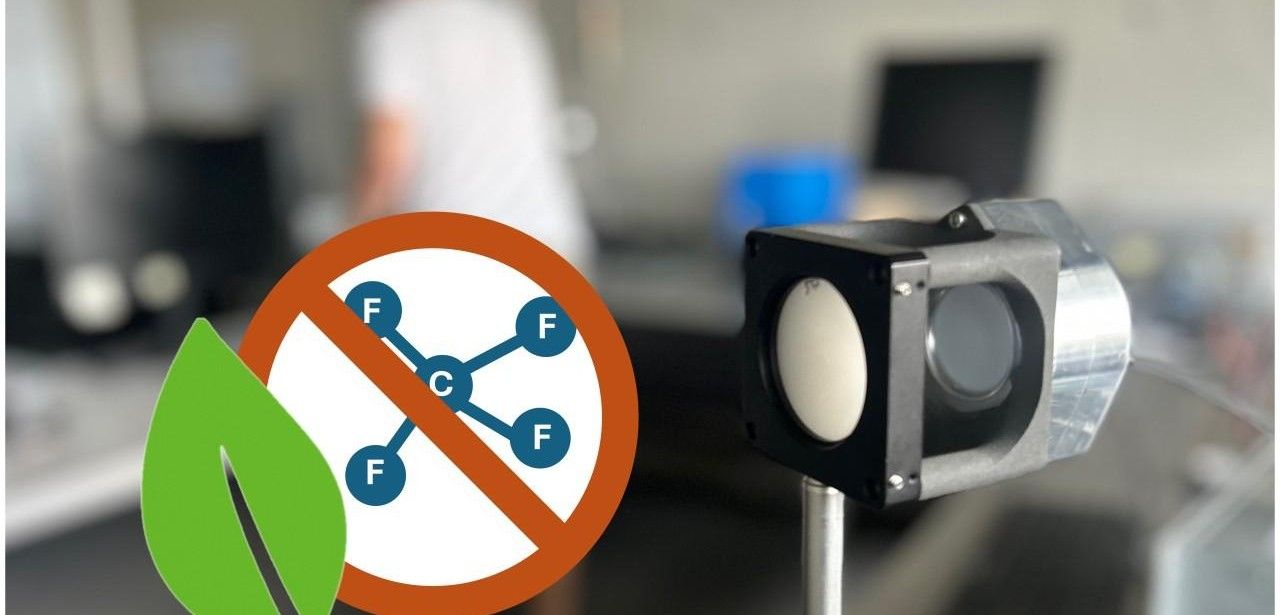

Ein interdisziplinäres Konsortium bestehend aus dem Kunststoff-Zentrum SKZ, der BTU Cottbus-Senftenberg, dem Fraunhofer IZM sowie den Unternehmen Wefapress, TRILITEC und VEGA Grieshaber entwickelt im Rahmen eines bis Ende 2027 laufenden BMBF-geförderten Projekts PFAS-freie Polymere als Ersatz für PTFE und PVDF. Über Spritzguss- und Plattenpressverfahren werden Prototypen für Hochfrequenztests erzeugt, um Umweltbelastungen zu reduzieren und neue Marktpotenziale zu erschließen. Die Ansätze berücksichtigen thermische Stabilität, geringe Dielektrizitätsverluste sowie chemische Resistenz in Radarsensoren.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Konsortium forscht an leistungsfähigen PFAS-freien Kunststoffen für neue Radarsensoren

In einem gemeinsamen Projekt arbeiten das SKZ (Zuse-Gemeinschaft), die BTU Cottbus-Senftenberg, das Fraunhofer IZM sowie Wefapress, TRILITEC und VEGA Grieshaber daran, innovative Kunststoffe ohne PFAS für den Einsatz in Radarbauteilen zu entwickeln. Durch gezielte Materialmodifikation sollen die Dielektrizitäts- und Dämpfungseigenschaften von PTFE und PVDF erreicht oder übertroffen werden. Dies dient der Vorbereitung eines bevorstehenden EU-Verbots und fördert gleichzeitig umweltschonende Produktionsmethoden in der Mikroelektronikindustrie. Ein praxisorientiertes Testprogramm und umfassende Skalierungsstrategien sind vorgesehen.

BMBF fördert Mikroelektronikprojekt PFAS-freie Radarsensoren von 2025 bis 2027

Im Januar 2025 startete das Vorhaben EEE202404-2936-041, in dessen Mittelpunkt die Entwicklung PFAS-freier Hochfrequenzwerkstoffe für Radarsensoren steht. Über drei Jahre arbeiten Forschungseinrichtungen und Industriepartner an mehreren Standorten in Deutschland, um gesundheitliche und ökologische Risiken durch Fluorchemikalien zu vermeiden. Die Finanzierung erfolgt durch das BMBF im Rahmen des VDI/VDE/IT-Programm „Mikroelektronik. Vertrauenswürdig und nachhaltig. Für Deutschland und Europa.“, das Innovationsprojekte in der Mikroelektronik speziell unterstützt. Das Vorhaben zielt auf umfassende praxisnahe Lösungserprobung.

Analyse verschiedener Kunststoffe per Plattenpressen und Spritzgussverfahren für HF-Prototypen

Im Rahmen des Projekts werden verschiedene Kunststoffsorten zunächst gekennzeichnet und hinsichtlich ihrer Eignung für Radarsystem-Anwendungen klassifiziert. Daraufhin erhalten sie eine strukturierte Laboranalyse, bei der thermische Belastbarkeit und chemische Beständigkeit unter simulierten Einsatzbedingungen ermittelt werden. Im Anschlusstest werden die Werkstoffe per Plattenpressen zu standardisierten Testplatten verarbeitet. Anschließend wird die Machbarkeit von Spritzgussverfahren untersucht, um seriennahe Prototypen für abschließende Hochfrequenzmessungen herzustellen und Prozessparameter zu etablieren. Die Ergebnisse fließen in effiziente Fertigungsstrategien ein.

Neuartige PFAS-freie Kunststoffe optimieren industrielle Materialanalyse-, Füllstand- und Kollisionssensorleistung

Im Projektverlauf werden die umweltfreundlichen Kunststoffe ohne PFAS in drei Anwendungsfelder eingebracht: Ein Präzisionssensor erfasst permanent physikalische Materialparameter während des Fertigungsablaufs in automatisierten Produktionslinien und ermöglicht Prozessoptimierungen. Parallel überwacht ein Füllstandmessgerät sicher und präzise das Volumen von Flüssigkeitsbehältern unter extremen Betriebsbedingungen. Schließlich unterstützt ein fortschrittliches Mehrkanal-Radarsystem autonome Transportfahrzeuge bei der Kollisionsvermeidung durch Echtzeiterfassung dynamischer Objekte. Die Daten dienen zur Charakterisierung elektrischer, Eigenschaften sowie zur Absicherung und sicherheitsrelevanter Anforderungen unter Einsatzbedingungen.

Ersetzung von PTFE und PVDF fördert Sicherheit und Wirtschaftskraft

Die Eliminierung umweltschädlicher PTFE- und PVDF-Komponenten durch nachhaltige Werkstoffe reduziert ökologische Belastungen erheblich. Gleichzeitig steigert dies die Widerstandsfähigkeit kleiner und mittlerer Industrieunternehmen, da ihre Produktlinien zukunftsfähiger werden. Laut Benjamin Littau (TRILITEC) eröffnen diese Innovationen attraktive Absatzmöglichkeiten in bislang unerschlossenen Märkten. Dadurch gewinnt die deutsche Elektronikindustrie an Standortvorteilen und wird gestärkt. Das Projekt legt den Grundstein für saubere Hochfrequenztechnik und fördert langfristiges Wachstum sowie Ressourcenschonung und stärkt Partnerschaften entlang der Wertschöpfungskette.

Interdisziplinäre Forschung liefert PFAS-freie Materialien für umweltfreundliche Radarsensoren Produktion

Im Rahmen des Projekts liefert das Konsortium umfassende Erkenntnisse zu PFAS-freien Materialien für Hochfrequenzanwendungen, um eine ressourcenschonende Elektronikfertigung zu ermöglichen. Interdisziplinäre Teams aus Forschungseinrichtungen und Industriepartnern führen systematische Materialprüfungen durch und validieren Verfahren in realen Testumgebungen. Durch staatliche Fördermittel wird eine belastbare Infrastruktur geschaffen, die Prototypentwicklung und weiter Skalierung unterstützt. Das Ergebnis sind umweltverträgliche Radarsensoren mit optimierter Performance, die den ökologischen Fußabdruck reduzieren und die Wettbewerbsposition der beteiligten Unternehmen nachhaltig stärken.