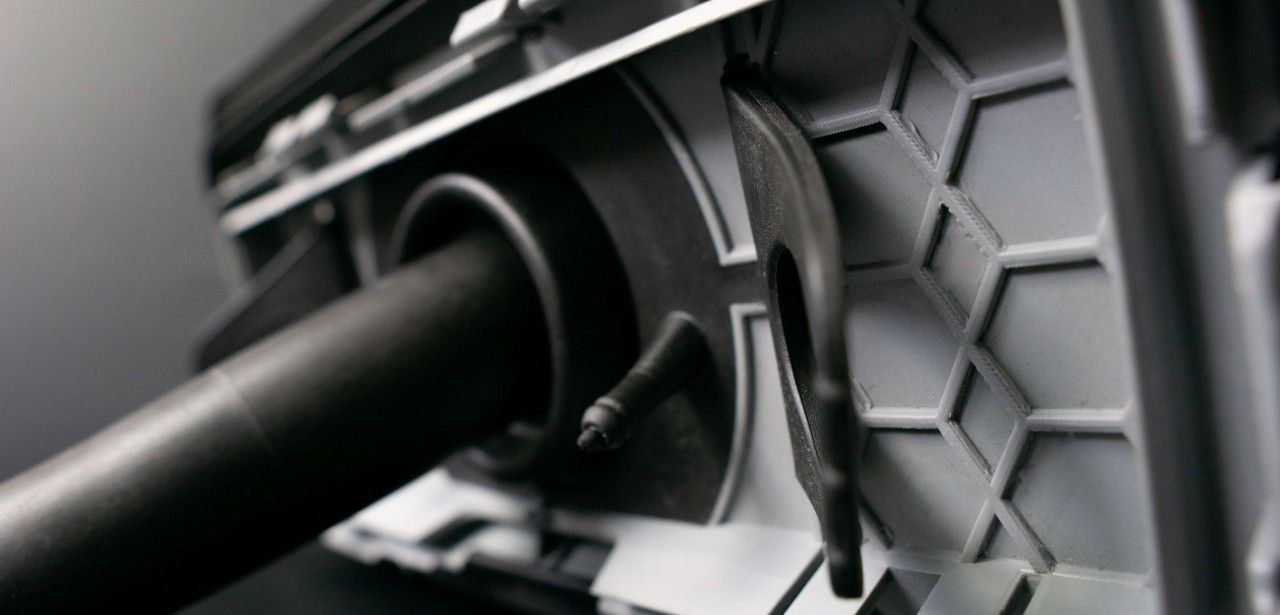

Mit dem 2K-Spritzgussverfahren von Speedpart lassen sich innovative Freiform-Designs realisieren, die unterschiedliche Kunststoffe nahtlos verbinden. Weiche Softtouch-Bereiche, transparente Sichtfenster und integrierte Dichtungen werden in einem Arbeitsgang gefertigt, was Nacharbeiten vollständig überflüssig macht. Die Kombination technischer und elastischer Materialien gewährleistet höchste Stabilität, flexible Einsatzmöglichkeiten und verbesserte Ergonomie. Dank beschleunigtem Werkzeugbau und optimierten Prozessparametern entstehen Prototypen und Kleinserien in rekordverdächtiger Zeit und mit hoher Wirtschaftlichkeit. Fehlerquellen reduzieren sich, Qualität auf hohem Niveau.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Neue Anwendungsfelder dank flexibler hochpräziser innovativer Hart-Hart- und Hart-Weich-Kombinationen

Die Kombination harter und weicher Polymere mit transparenten und elastischen Kunststoffen eröffnet maßgeschneiderte Werkstofflösungen für anspruchsvolle Bauteile. Durch sorgfältige Auswahl der Materialpaarungen werden gezielt mechanische Festigkeit, flexible Verformbarkeit und optische Attraktivität in einem Bauteil vereint. Diese integrative Strategie fördert innovative Einsatzmöglichkeiten in verschiedenen Industriebereichen und steigert die Gesamtleistung, ohne Kompromisse bei Dauerhaltbarkeit, Präzision oder hochwertiger Oberflächenbeschaffenheit eingehen zu müssen. Gleichzeitig unterstützen diese Materialduos ergonomische Designs und vereinfachen Fertigungsprozesse im Serienbetrieb.

Nahtlose Materialhaftung eliminiert Fügeprozesse, reduziert Fehlerquellen und spart Kosten

Durch die direkte Form-zu-Form-Verbindung unterschiedlicher Polymere entfallen nachgelagerte Montage- und Klebearbeiten vollständig. Dieser geschlossene Prozess reduziert manuelle Eingriffe auf ein Minimum und minimiert mechanisch bedingte Fehlerstellen. Dadurch verbessert sich die Qualität der Bauteile spürbar bei gleichzeitiger Reduzierung von Ausschuss und Nacharbeit. Vor allem in kleinen Serien führen geringere Rüst- und Prüfzeiten sowie niedrige Stückkosten zu einer beschleunigten Produktentwicklung und höheren Wirtschaftlichkeit. Zusätzlich profitieren Anwender von konsistenten Fertigungsabläufen ohne manuelle Abhängigkeiten

Freiformdesign und integrierte Dichtelemente durch innovativen 2K-Spritzgussprozess ohne Nachbearbeitung

Im Zweikomponenten-Spritzguss werden hart- und weichbasierte Kunststoffe gemeinsam in einer Kavität verarbeitet, wodurch sich Softgrip-Oberflächen und klare Durchblicke ebenso herstellen lassen wie qualitativ hochwertige Dichtungseinlegeteile. Nachgeschaltete Montageschritte entfallen vollständig, da die Haftung integrativ erfolgt. Die gezielte Auswahl verschleißfester und flexibler Materialien ermöglicht langlebige Produkte mit optimierter Ergonomie. So entstehen in einem Schritt präzise gefertigte, multifunktionale Bauteile, die sowohl Form- als auch Funktionsanforderungen erfüllen. Diese Technik erhöht Genauigkeit und senkt Ausschuss.

Medizinische, elektrische, automobil- und konsumorientierte Sparten nutzen Mehrkomponenten-Technologie effizient

Die Multi-Komponenten-Technologie ermöglicht den Einsatz von Softgrip-Elementen in medizintechnischen Geräten, wodurch ein sicherer und komfortabler Halt selbst bei langen Eingriffen gewährleistet ist. Elektronische Baugruppen profitieren von präzise gesteuerten Umspritzungen, die verlässliche Abdichtungen gegen Flüssigkeiten, Staub und Schmutz schaffen. Im Automobilbereich liefert diese Methode leichte Bauteile mit integrierten Funktionen wie Dichtungen oder Kabelbefestigungen. Konsumgüterhersteller setzen auf verbesserte Ergonomie und moderne Optik für eine höhere Nutzerzufriedenheit, ökonomische Produktion, flexible Konstruktionsfreiheit nachhaltige Materialauswahl.

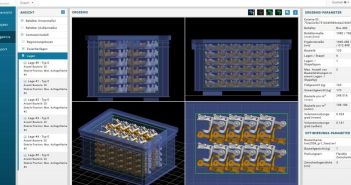

Reduzierte Entwicklungszeiten durch schnelle, maßgeschneiderte, innovative Hybridwerkzeugfertigung bei Speedpart

Die Qualität des Spritzgusswerkzeugs beeinflusst maßgeblich die Effizienz und Wirtschaftlichkeit der Serienfertigung. Speedpart kombiniert präzise CNC-gefräste Werkzeuge mit additiven Verfahren und hybriden Bearbeitungstechniken, um exakte Dimensionstreue und eine hohe Oberflächenqualität zu erzielen. Bereits nach zehn Arbeitstagen sind funktionsfähige Formen verfügbar, sodass Entwicklungs- und Prüfzyklen deutlich verkürzt werden. Dadurch lassen sich Markteinführungen beschleunigen und Kosten reduzieren, ohne Kompromisse bei Zuverlässigkeit und Produktionsstabilität einzugehen. Die Kunden gewinnen dadurch an Planungssicherheit und Wettbewerbsfähigkeit.

Kosteneffiziente Kleinserienproduktion durch 2K-Spritzguss, CNC, Lasersintern und innovativen 3D-Druck

Mit einem modularen Produktionsansatz vereint Speedpart 2K-Spritzguss, CNC-Fräsen, selektives Lasersintern und 3D-Druck für Vorserien. Diese methodische Vielfalt ermöglicht eine effiziente Fertigung von Kleinserien und Prototypen, indem sie die Stärken jeder Technologie optimal nutzt. Bauteile aus Kunststoff und Metall werden präzise verbunden, ohne zusätzliche Klebe- oder Fügeprozesse. Anpassungen an Designänderungen sind unkompliziert umsetzbar, wodurch Entwicklungszyklen verkürzt und individuelle Anforderungen wirtschaftlich erfüllt werden. Parallel laufende Qualitätsprüfungen sichern konstante Werte in jedem Produktionsschritt.

Materialvielfalt und Designfreiheit ermöglichen funktionsintegrierte Kunststoffteile ohne zusätzliche Kompromisse

Mit dem 2K-Spritzgussverfahren von Speedpart lassen sich komplexe Bauteile direkt und effizient realisieren. Präzision und Vielseitigkeit resultieren durch den kombinierten Einsatz von CNC-Frästeilen, Lasersintern und 3D-Druckvorserien. Hybride Werkzeugkonzepte verkürzen Entwicklungszeiten erheblich: Bereits innerhalb weniger Arbeitstage stehen verlässliche Formen bereit. Das Verfahren verbindet Materialien dauerhaft, minimiert Montageaufwand und Fehlerquellen. Prototypen und Kleinserien entstehen schnell, individuell und wirtschaftlich. Die Produktion ist skalierbar, innovativ, kosteneffizient und prozesssicher. Terminzuverlässig, anpassungsfähig und ergonomisch überzeugend. Verlässlich.