Kein Unternehmen kann einfach in den Tag wirtschaften – Personal, Kapital und Material sowie Anlagen müssen akribisch geplant werden. ERP und Predictive Maintenance sollen dabei helfen.

ERP ersetzt Predictive Maintenance?

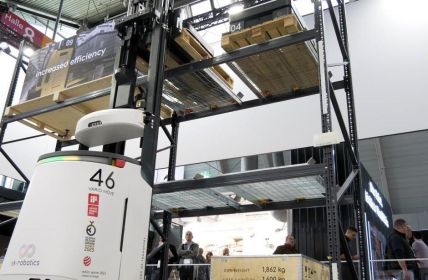

Immer noch ist die Wirtschaft noch nicht davon überzeugt, dass Predictive Maintenance als Schlüssel zum Erfolg zu sehen ist. Auch wenn die moderne Industrie 4.0 die Anwendung von Predictive Maintenance fordert, so steht doch derzeit ERP weiter vorn. Der Grund: Die meisten Unternehmen sehen keine brauchbare Lösung in der vorausschauenden Wartung. Denn Predictive Maintenance bedeutet, dass sämtliche Anlagen und Maschinen sensorgestützt arbeiten und Meldungen über Probleme und Defekte direkt herausgeben. So lässt sich die Instandhaltung besser planen, was wiederum Einfluss auf die Personalplanung hat. Wenn das Unternehmen weiß, dass Maschine A eine Wartung braucht, können die Bediener der Anlage bis dahin anderweitig verplant werden.

Fällt Maschine A jedoch einfach aus, steht die Personalplanung Kopf. Die Maschine funktioniert nicht, die Bediener können spontan nicht woanders eingesetzt werden und sind unproduktiv, müssen aber bezahlt werden. Dennoch sagen die meisten Firmen, dass sie Predictive Maintenance nichts abgewinnen könnten: Das Risiko der teuren und unnötigen Ausfall- und Reparaturzeiten wird immer noch als zu gering eingeschätzt. ERP soll mit seinen Möglichkeiten praktikabler sein und gleich an Stelle von Predictive Maintenance treten. Wie umsetzbar dieser Wunsch der Unternehmen ist, wird die Realität zeigen.

Forderung nach Digitalisierung

Die Industrie 4.0 fordert nicht umsonst die Umstellung auf eine komplette Digitalisierung. Denn viele Service-Ereignisse sind tatsächlich vorherseh- und damit planbar. Sie führen dennoch zu stillstehenden Bändern und Anlagen, was den genannten kostenintensiven Ausfall des Fachpersonals bedeutet. Allerdings ist es scheinbar möglich, auch ohne digitale Höchstleistungen die bestmögliche Verfügbarkeit von Maschinen und Personal zu erreichen: Maschinenereignisse müssen einfach in die ERP-Lösungen der Unternehmen eingebunden werden.

Denn anders als traditionelle Wartungsmethoden ist Predictive Maintenance relativ teuer und bedarf einer geplanten Umsetzung, die nicht in jedem Unternehmen so einfach zu realisieren ist. Ein passendes ERP-System kann jedoch entsprechende Module bereithalten, mit denen sich Wartungs- und Instanhaltungen planen lassen. Einbezogen werden dabei sowohl zeitliche Verfügbarkeiten als auch das vorhandene Budget. Die Sensortechnik, die bei Predictive Maintenance eingesetzt wird, ist für viele Unternehmen aus dem Mittelstand weder anwendbar noch finanzierbar, daher ist die Forderung nach Digitalisierung zwar berechtigt, dennoch aber kaum umsetzbar.

ERP-System als Gehirn des Unternehmens

Ein gutes ERP-System arbeitet branchenbezogen und kann durch bestimmte Module aufgebaut und individuell angepasst werden. Viele Kritiker sehen die sensorgestützte Wartung als noch nicht ausgereift an, auch hier ist ERP die Antwort. Die Implementierung von ERP-Systemen ist einfacher und vor allem kostengünstiger möglich, zwei Gründe, die für die Unternehmen ausschlaggebend sind.

Ist das ERP-System auf die Branche zugeschnitten, so kann es in Zukunft als Gehirn oder Informations- und Leitstelle dienen. Allerdings kann auch ERP nur funktionieren, wenn das System mit Erfahrung und Fachwissen kombiniert wird, denn beides kann nicht durch die Technik ersetzt werden.

Große Vorteile von ERP sind:

- Weiterleitung von Informationen an weitere Mitarbeiter ist deutlich einfacher

- Wartungszyklen werden dokumentiert

- Maschinenereignisse sind jederzeit abrufbar

- Planung ist zeitlich und budgetiert möglich

Generell sind im ERP alle planbaren Ereignisse erfasst, sie zählen hier im System zu den Ressourcen und sorgen dafür, dass das System nach und nach unverzichtbar im Unternehmen wird. Dabei wird dennoch an der Digitalisierung gearbeitet, denn je höher der Nutzungsgrad im Unternehmen ist und umso mehr Ressourcen im ERP gespeichert und genutzt werden, desto dichter kommt der Betrieb an das Ziel der Digitalisierung heran.

Standardsoftware für die Personal- und Bedarfsplanung

In vielen Unternehmen reicht bereits eine Standardsoftware aus, um Personal, Kapital und Maschinen zu planen, um Wartungsintervalle einzuhalten und Maschinenereignisse zu dokumentieren. Die ERP-Software ist durchaus in der Lage, die Predictive Maintenance zumindest technisch zu ersetzen, inhaltlich verfolgen beide das gleiche Ziel. Dabei richtet sich ERP vor allem an den Mittelstand: Kleine und mittlere Unternehmen haben die größten Bedenken und auch Probleme mit dem Schritt in Richtung weiterer Digitalisierung und Einführung von Predictive Maintenance.

ERP ist die ideale Lösung und umfasst die Bereiche Vertrieb, Logistik, Beschaffung, Produktion und Personal, wobei verschiedene Betriebsdaten einfließen und interne Anwendungen berücksichtigt werden. Branchenspezifische Inhalte lassen sich in die Software einbringen, außerdem können diverse Add-ons dafür sorgen, dass die gesamte technikbasierte Anwendung und Planung zuverlässiger und realistischer wird.

Große Unternehmen profitieren ebenfalls von ERP, können jedoch die Grundlagen für die Einführung von Predictive Maintenance besser umsetzen. Sie haben finanziell in der Regel einen größeren Spielraum und sind daher in der Lage, die teuren Voraussetzungen für die technische Umsetzung zu schaffen. Kleine und mittlere Unternehmen tun sich hier schwer und sehne verständlicherweise auch den Sinn darin nicht, wenn es doch ERP-Systeme als Alternative mit verschiedenen Anpassungsmöglichkeiten gibt.

Einer detaillierten und kostengünstigen Personalplanung mit höchstmöglicher Verfügbarkeit von Maschinen, Anlagen und qualifiziertem Fachpersonal tut das keinen Abbruch – eher im Gegenteil. Durch die Auseinandersetzung mit Predictive Maintenance sind viele Firmen für die Anforderungen der Industrie 4.0 sensibilisiert und suchen nach neuen Wegen, diese umzusetzen.

Bildnachweis:©Shutterstock-Titelbild: Panchenko Vladimir